国内外清障车新技术发展动向

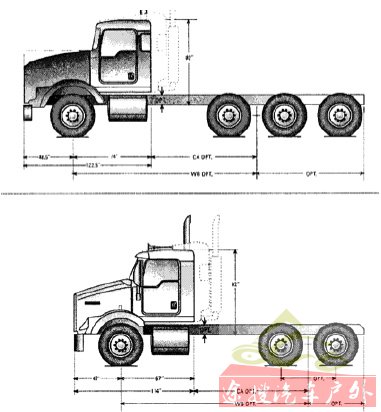

1、底盘专用化

清障车在拖车作业时,受力方式是杠杆原理。由于清障车作业方式的特殊性,为了充分发挥底盘的能力,提高清障车的性能,合理利用资源,减少浪费,清障车专用底盘理想的技术要求主要是:一是轴距较长;二是后桥的轴承、轮胎、钢板弹簧要有较大的加强,三是提高前桥的承载能力;四是将空气滤清器、油箱、电瓶、储气筒等尽量布置在驾驶室下部或附近。五是后悬尽可能的短,制动气室或稳定杆布置在后轴的前方。

美国的各大型卡车公司,为了达到清障车对底盘的专门要求,开发了一系列专用的二类底盘,基本达到了上述改装清障车的技术要求,使美国清障车在整车与上装的匹配合理性、改装方便性、底盘能力的充分利用等方面都处于世界领先水平。

2、上装匹配系列化、模块化、组合化

系列化——就是将上装的托吊连体、托吊分离、旋转吊、平板、升降平台等按作业能力及相匹配的总质量等级进行系列化分级,从2—60吨分成若干个等级。

模块化——就是将托吊连体、托吊分离、旋转吊、平板、升降平台等系列再分成吊举系列模块、托举系列模块、平板系列模块、副梁模块、工具箱模块、平台模块、灯架模块、操作机构模块、液压系统模块等。

组合化——就是根据用户的需要,在系列化总匹配原则的指导下,可以快速地将不同模块组合在一起,既达到标准法规的要求,又快速满足用户的需要。

3、上装轻量化

现代汽车工业朝着轻量化、高速、安全、舒适、低排放与节能的方向发展,国外清障车也快速地跟随着这个步伐。

国外重型清障车的吊臂和托臂普遍采用900MPa级以上的高强度板,而国内普遍采用500~600MPa的钢材。如60吨级的重型清障车,国产吊臂的截面比国外的要大,国内吊举一臂的外周长一般比国外要大1/3~1/4,国内整车的整备质量要比国外的重5~6吨。而同样吨位级别的底盘,国外的吊举能力要比国内的大20~25%。国际上最长、最薄的托臂采用1000MPa的高强度板制造。

平板大量采用铝合金型材、工具箱采用铝合金型材﹢普通铝板制造是国外清障车发展的趋势。

美国的铝合金车厢

4、设计、生产、试验手段采用新技术

国内清障车设计基本还处在运用AutoCAD或国产电子图版进行2维设计,主要还在研究和仿制国外主流产品。

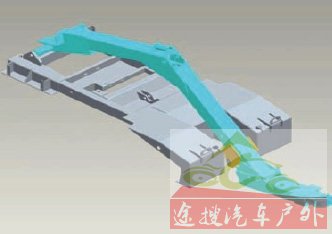

美国米勒公司的清障车设计已迈向应用Pro-Engineer 3D CAD设计。他们的设计工程团队一般由一名具有30余年以上清障车设计经验的高级工程部经理率领,每个组配备有若干名熟练的3D设计工程师,应用Pro-Engineer 3D CAD设计软件,先将每一分总成的设计和组装匹配在电脑中以3D形式模拟实施,检查其功能、运动干涉以及进行受力情况的有限元分析(FEA),以确保设计目的正确并在电脑中体验产品负载工况。

制造工程团队接到设计团队的初步设计后,一是进行工艺加工流程和工序文件的编制,提出分工责任和关键工序,控制产品质量和生产成本,以工艺文件和工装夹具等图标文件控制整个生产过程。二是应用3D原型图,进行工装、夹具和检具的设计、校准和验证,并与试制团队一道试验验证新的工装夹具和检具,在产品投入批量生产前,已经为高质量批量生产做好了充分的装备,减少了国内产品开发从设计—试制—试验—修改—定型—上工装—批量生产等漫长过程,缩短了产品的开发周期,提高了产品开发质量和成功率,实际上也相应降低了产品开发成本。

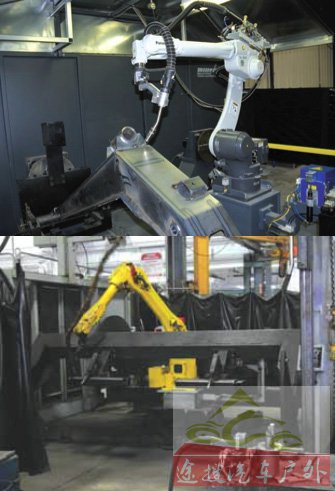

5、生产焊接自动化

吊臂、托臂和副梁是清障车上最主要的受力结构件,都是用很多不同厚度和不同性能的钢材焊接而成,焊缝占位多,焊接质量要求高。目前国内都是选派技术水平较高的操作者用二氧化碳保护焊焊接,由于各种因数的影响,焊后质量检查不合格率很高,浪费很大,而且焊缝外表质量比国外的还存在很大的差距。

世界上最大的清障车生产企业——美国米勒公司的清障车吊臂、托臂和副梁等,现在基本上采用了机器人自动焊接,焊接效率高、焊接质量高、焊缝外表质量美观,这也是我国清障车制造水平与国外的差距。

6、实际作业试验

目前国内大部分生产厂家对清障车的托臂、吊臂的能力试验、检验手段都是用砝码做配重,而国外公司用拉力传感器测试系统来测试吊臂和托臂作业实际情况。该测试系统主要由拉力传感器、位移传感器、角度传感器和控制器以及联机电脑组成。主要用于清障车吊机吊重、吊臂伸出长度、变幅角度的测试,还可以对加载次数、各测试数据自动显示、记录、保存和复制。配备应力测试系统和分析软件,还可以进行吊臂和托臂的有限元分析试验。(下方:广东粤海汽车有限公司独有的拉力传感器测试系统)