国产发动机为什么落后?

发动机身为汽车的“心脏”,很多消费者对这个东西也是非常有情怀的。只要听说这台车的发动机好,就是其它地方差一点,心里也可以接受。在现在自主品牌快速发展的今天,国产车在外观设计和车身做工上进步非常大,某些优秀产品在这些方面甚至可以赶超合资。但发动机方面,跟国外主流品牌还是存在一定差距。

但这个差距并不只是中国汽车行业的锅,要知道,普通发动机虽然在原理上很简单,但发展到现在已经变成了一个很复杂的东西。而且牵扯的学科和行业很多,比如冶炼业、铸造业、机械加工等等方面,而我国工业发展起步晚,基础薄弱,并且专注于搞经济而忽视了基础产业,造成了工业水平发展缓慢。具体表现为:

金属铸造

发动机气缸主体和其他简单结构件一般使用金属浇铸成形,具体过程又分高压铸造和低压铸造。金属融化成液体倒入模具,此过程难点在于降温凝固过程中残余应力、排气、脱模剂喷淋等导致缺陷的发生,缺陷降低了成品率,而且严重影响寿命,因为金属疲劳最怕缺陷。其次,金属材料自身的品质要求亦极高,一般是铸铁或铸铝,高品质的浇铸原材料我们不行,需从国外进口,但最近国家加强了对高品质铸铝原材料的研发,以满足航天航空的需求,将来可能会给汽车产业带来福利。

机械加工

同样的一个零件,从不同方向走线切出来,寿命是明显不同的。发动机的活塞要在缸体内千万次的来回运动,精度要求极高。差一点点,发动机的寿命可能就会受到影响。加工这些就很依赖机床,而高精度的机床和车刀基本都是购买国外的,还需要高端的技术人员。在同样的设计水平下,即使用同样的设备,不同工厂出来的产品性能是会存在差距的。

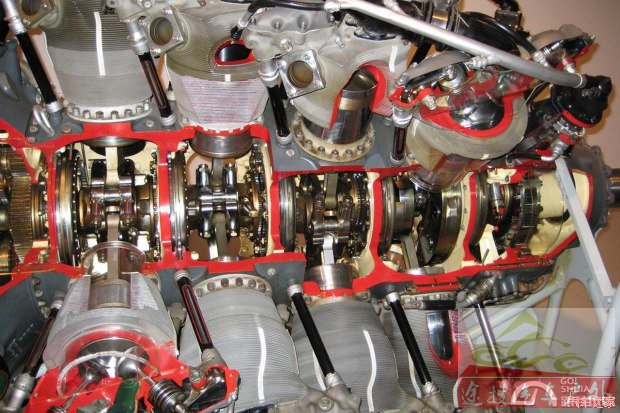

装配工艺

买回来国外先进的机器拆开,然后装不上的例子我想大家知道的很多了。确实,很多零件都需要特定的机器进行安装,每一颗螺丝的安装顺序、扭矩都需要经仪器检测。而且对装配环境要求也非常之高,活塞间隙如果混入了细小的硬物颗粒,千万次的摩擦后又会造成多大破坏呢?

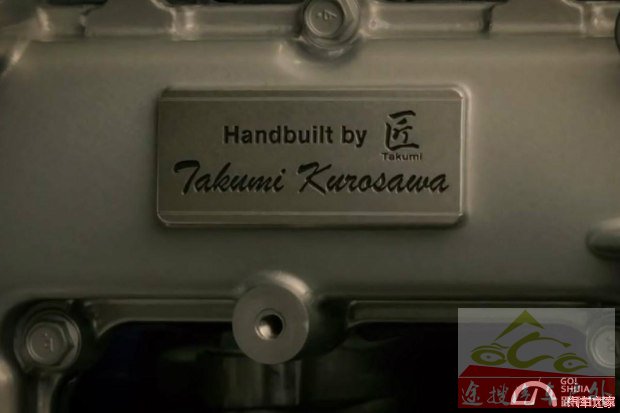

先进的生产线我们可以买,高端的无尘车间我们也可以造。那高素质的装配工人呢?在“战神”GT-R的发动机上,有着象征顶级工艺的签名铭牌,上面的签名不是日产的总工程师、总设计师,而是技工,有资格纯手工组装GT-R发动机的技工。这放在国内是难以想象的,有时候相比工程师而言,我们更缺的是高素质的底层工人。我们工人得到的待遇呢?尊严呢?我们的技工仅仅是年轻人的过渡性岗位,要赚大钱要么削尖脑袋往上爬到管理层,要么去搞销售。

供应商

没有哪家的发动机是“百分百”自己制造的,都需要大量的采购零部件,供应商比如有博世、博格华纳、大陆等等这些国际零部件巨头。而国内也是有这些供应商的,比如你会发现汽车除了原厂件之外,还有所谓的“副厂”,外观基本一样,用也可以用。但你会发现,十几块一片的原厂气缸纸垫用起来很好,换了几块一张的国产纸垫,就是漏油!